新潟県燕市に拠点を置くあるプレス製造メーカーは、深絞り加工を主力とし、試作から量産まで一貫した体制で高品質・低コストな製品づくりを行っています。金型製作も内製化しており、顧客満足度を高める取り組みを続けてきました。

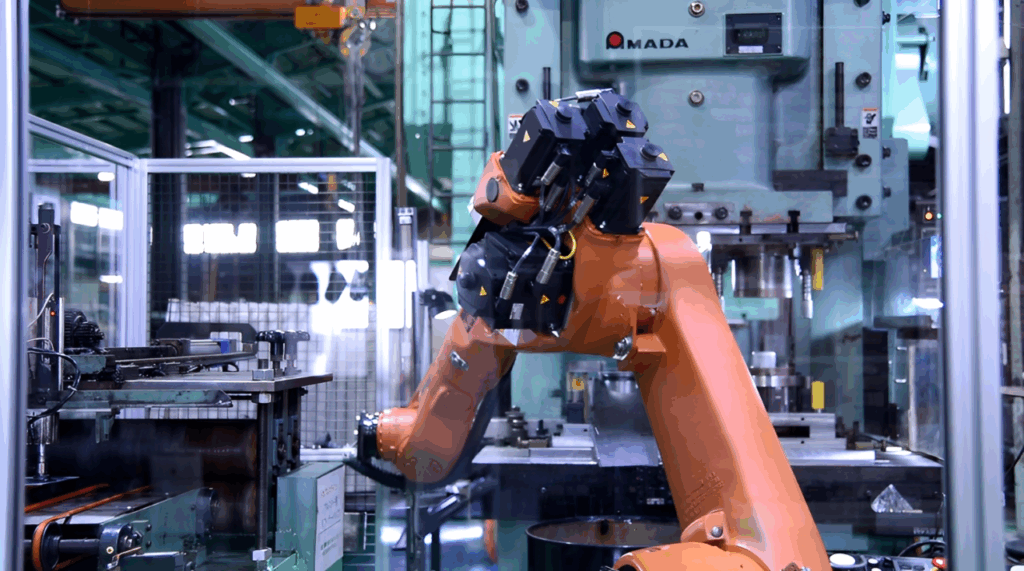

こうした背景のもと、同社は将来の人手不足や生産課題に備え、KUKAのロボット「KUKA KR30-3」を活用した自動化に踏み切りました。

人手不足と若者離れへの対応

新潟県内では2040年に人口の約50%が65歳以上になると試算されており、少子高齢化による労働力不足が深刻化しています。さらに数年前から若者の製造業離れが顕著となり、新卒採用の困難さを日々痛感していました。現場では、新規大型製品の量産対応において、現状の人員や設備だけでは生産が追いつかない状況が続いていました。こうした状況に加え、新規の大型製品(量産)を受注したことで、既存の人員体制やプレス機だけでは対応が難しいという課題が浮き彫りになりました。

そんな中、 量産対応に不可欠な、高い繰り返し精度を備えたKUKAのロボットに着目。

細部まで踏み込んだ提案と、100分台で位置決めできる精度の高さが導入の決め手となりました。

大幅な工程集約と効率化

従来は6工程を7名の作業者と6台のプレス機で回していた生産体制が、ロボット導入によって1名の作業者と2台のプレス機で対応可能に。大幅な工程集約を実現するとともに、不要となったプレス機の削減や人員の別部門への再配置など、社内全体の効率化が一気に加速しました。

さらに、KUKAのロボットは100分台という非常に高い繰り返し精度で位置決めが可能であり、品質面でも大きな効果を実感。

製品精度の安定性に対する満足度は非常に高く、信頼性の向上につながっています。

未来に向けた取り組み

現在は固定式のシステムを活用していますが、将来的には自走式ロボットの導入を見据えています。工場内を自ら移動し、位置決めや作業を行ったうえで最終工程まで搬送できるロボットを導入することで、人のように柔軟に動き回る生産体制を構築し、完全な自動化の実現を目指しています。

最後に

少子高齢化や若手人材不足の課題に直面する中、正確で繰り返し精度の高いKUKAロボットを活用した自動化は、工程集約や生産効率の向上、作業者負担の軽減に大きく貢献しています。

今後はさらなる省人化と高効率化を進めることで、未来の製造現場に適応した柔軟な体制の構築が期待されます。